大口徑焊管的生產工藝是一個復雜且精細的過程,涉及多個環節和關鍵技術。以下是關于大口徑焊管生產工藝的概述,內容在800字左右:

一、原材料準備

大口徑焊管的生產通常以鋼板或鋼帶作為原材料。這些原材料在投入生產前,需要經過嚴格的質量檢驗,包括外觀檢查、尺寸測量、化學成分分析以及力學性能測試等,以確保其符合相關標準和設計要求。

二、成型工藝

成型是大口徑焊管生產的關鍵環節之一。常見的成型方法包括卷制成型和UOE成型等。

卷制成型:將鋼板通過卷板機進行卷制,形成圓筒狀。在卷制過程中,需要精確控制鋼板的邊緣對齊,以保證圓筒的圓度和尺寸精度。

UOE成型:一種更為先進的成型工藝,包括U成型、O成型和E擴徑三個步驟。通過這一工藝,可以生產出高精度、高質量的大口徑鋼管。

三、焊接工藝

焊接是大口徑焊管生產的另一個核心環節。常見的焊接方法包括埋弧焊和高頻直縫焊接等。

埋弧焊:具有焊接速度快、焊縫質量高等優點。在焊接過程中,焊劑能夠保護焊縫免受氧化和污染,從而確保焊縫的強度和韌性。

高頻直縫焊接:主要用于直縫大口徑鋼管的焊接。通過高頻電流產生的電阻熱,將鋼板邊緣迅速加熱到熔化狀態,然后通過擠壓裝置將熔化的邊緣擠壓在一起,形成焊縫。

四、檢測與質量控制

在大口徑焊管的生產過程中,質量檢測是確保產品質量的重要環節。常見的檢測方法包括無損檢測和破壞性檢測等。

無損檢測:如超聲波檢測、X射線檢測等,能夠在不破壞鋼管的情況下,檢測焊縫內部是否存在缺陷。

破壞性檢測:如拉伸試驗、彎曲試驗等,通過截取試樣進行力學性能測試,以檢測焊縫的力學性能是否符合要求。

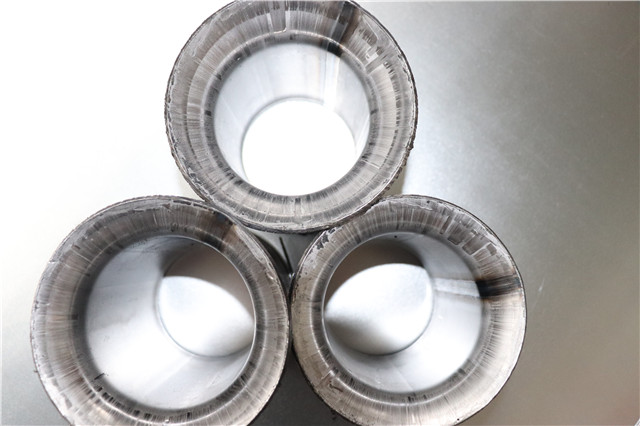

五、切割與定尺

根據客戶需求,對焊接完成的鋼管進行切割和定尺。切割可以采用火焰切割、等離子切割等方法,確保鋼管的長度和尺寸精度符合客戶要求。

六、管端加工與標識

對鋼管的兩端進行坡口加工,以便于與其他管件進行連接。同時,在鋼管上進行標識,標明鋼管的規格、材質、生產日期、生產廠家等信息,以便于用戶識別和管理。

七、包裝與運輸

經過檢驗合格的大口徑焊管需要進行包裝,以防止在運輸和存儲過程中受到損壞。包裝可以采用捆扎、包裹等方式,對于需要出口或長距離運輸的鋼管,還可以采用集裝箱包裝。

綜上所述,大口徑焊管的生產工藝涉及多個環節和關鍵技術,需要嚴格控制每個環節的質量,以確保產品的質量和性能。